6 Propanbrannen på Lillestrøm stasjon Materialtekniske undersøkelser

Det norsk Veritas (DnV) rapport nr. 2000–1147 rev. nr. 01

Rolf Benjamin Johansen, Jochen Buch og Per Olve Tobiassen

Sammendrag

Det Norske Veritas (DNV), Avdeling for materialer og komponenter, har fått i oppdrag av «Den regjeringsoppnevnte undersøkelseskommisjon etter togulykken på Rørosbanen 4. januar 2000» å undersøke skadene på tankene til vognene som var eksponert for flammene under propanbrannen på Lillestrøm stasjon 5. april 2000.

Undersøkelsen har omfattet feltundersøkelser av vognene samt laboratorieundersøkelser og testing av prøver hentet fra tankene.

Målene for undersøkelsen har vært å kartlegge tankenes tekniske tilstand og om de oppfyller gjeldende krav til teknisk standard og regelverk for transport av propangass:

Oppfyller propantankene gjeldende krav i det internasjonale regelverket for transport av farlig gods på jernbane (RID)?

Oppfyller innfestningen av mannlokkene gjeldende krav jf. RID?

Er det, i henhold til gjeldende regler, godkjent materiale i pakning, bolter og muttere?

Var det, i henhold til gjeldende regler, godkjent materiale i pluggene på taket av vognen?

Er konstruksjonen med utenpåliggende muttere godkjent jf. RID?

Hvor mye svakere har materialet blitt som følge av brannen?

Er de observerte konsekvensene av skadene rimelige/ som forventet?

Hvor nær har tankmaterialet vært brudd/ overbelastning?

DnVs rapport har et appendiks A om magnetpulverprøving som ikke er inntatt her. Kommisjonen har heller ikke funnet det hensiktsmessig å ta med 22 bilder fra materialprøver (i teksten henvist til som figur 6.27 til figur 6.49).

6.1 Innledning

Det Norske Veritas (DNV), Avdeling for materialer og komponenter, har fått i oppdrag av «Den regjeringsoppnevnte undersøkelseskommisjon etter togulykken på Rørosbanen 4. januar 2000» å undersøke skadene på tankene til vognene som var eksponert for flammene under propanbrannen på Lillestrøm stasjon 5. april 2000.

Undersøkelsen har omfattet feltundersøkelser av vognene samt laboratorieundersøkelser og testing av prøver hentet fra tankene. Førstnevnte undersøkelser ble utført 14. og 15. juni 2000 ved Alna skiftestasjon, mens sistnevnte undersøkelser og testing har blitt utført ved DNVs metallurgiske laboratorium ved Høvik i perioden fra og med uke 25 til og med uke 27.

Målene for undersøkelsen er utarbeidet av DNV i samarbeid med «Den regjeringsoppnevnte undersøkelseskommisjon etter togulykken på Rørosbanen 4. januar 2000» og Politimesteren på Romerrike. Disse målene har vært å kartlegge tankenes tekniske tilstand og om de oppfyller gjeldende krav til teknisk standard og regelverk for transport av propangass:

Oppfyller propantankene gjeldende krav i det internasjonale regelverket for transport av farlig gods på jernbane (RID)?

Oppfyller innfestningen av mannlokkene gjeldende krav jf. RID?

Er det, i henhold til gjeldende regler, godkjent materiale i pakning, bolter og muttere?

Var det, i henhold til gjeldende regler, godkjent materiale i pluggene på taket av vognen?

Er konstruksjonen med utenpåliggende muttere godkjent jf. RID?

På dette grunnlaget skal, om mulig, følgende vurderinger gjøres:

Hvor mye svakere har materialet blitt som følge av brannen?

Er de observerte konsekvensene av skadene rimelige/ som forventet?

Hvor nær har tankmaterialet vært brudd/ overbelastning?

6.2 Resultater

6.2.1 In situ undersøkelser av tankene

Visuell undersøkelse og ikke-destruktiv testing (NDT) vha. magnetpulver ble utført på de to tankene som var eksponert for flammene under brannen på Lillestrøm stasjon 5. april 2000. Disse undersøkelsene ble utført på tankene mens tankvognene stod på sporet ved Alna skiftestasjon i løpet av 14. og 15. juni 2000.

Åpning av mannlukene var kun mulig ved å kutte bolter ved bruk av vinkelsliper eller flammekutter. På grunn av gass og svovelholdig belegg i en av tankene kunne ikke «varmt» verktøy anvendes på denne tanken. Følgelig har kun en av de to mannlukene blitt åpnet. Det har, av samme årsak, også kun blitt kuttet materialprøver fra den tanken som ikke inneholdt gass eller belegg.

De to undersøkte tankvognene stod nærmest lokomotivet i togsettet da kollisjonen inntraff den 5. april 2000. Vognen nærmest lokomotivet kalles her vogn nr. 1, og den etterfølgende vognen i togsettet kalles her vogn nr. 2. Det var vogn nr. 2 som inneholdt gass og belegg da feltundersøkelsene ble gjennomført.

6.2.1.1 Vogn 1

6.2.1.1.1 Visuell inspeksjon av tanken på vogn 1

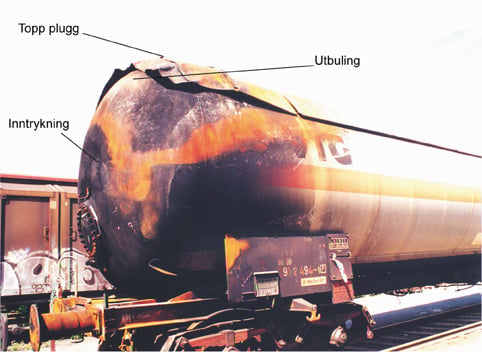

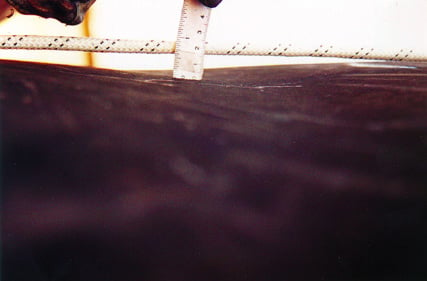

Figur 6.4 til figur 6.6 viser den enden av vogn 1 som har vært eksponert for flammene under brannen. Tre viktige elementer som kommer til syne i disse fotografiene er inntrykkningen rett over mannhullet, utbulingen på toppen av endeflaten og rustranden som omringer den øvre delen av endeflaten, se figur 6.4.

Inntrykkningen er mest sannsynlig en mekanisk skade som oppsto under kollisjonen.

Utbulingen er en skade som enten oppsto under kollisjonen eller under den etterfølgende brannen. Som diskutert i avsnitt 3.1, regnes det som mest sannsynlig at denne utbulingen oppsto under brannen.

Figur 6.7og figur.6.8 viser nærbilder av inntrykningen observert over mannhullet. Figur 6.8 viser at tankmaterialet har blitt trykket inn ca 1,5 cm i dette området.

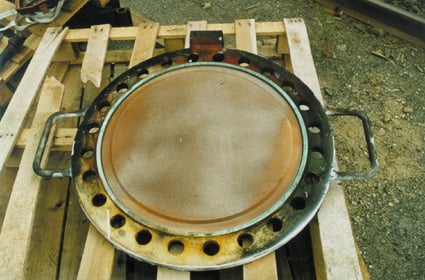

Figur 6.9 og figur 6.10 viser topp-pluggen på tanken til vogn 1 før og etter åpning. Ingen pakning ble observert mellom pluggens flens og tankoverflaten.

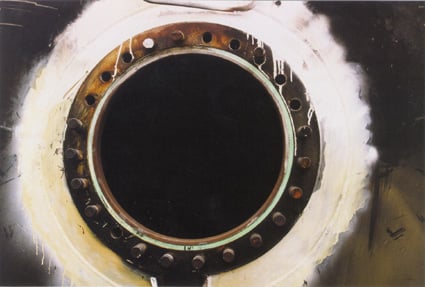

Figur 6.11 viser et foto av skadene observert ved mannhullet på vogn 1.

To av boltene til mannhull-lokket var skadet. Én var revet av i plan med lokkets overflate, mens den andre var sterkt deformert.

Hengselen til mannhull-lokket og handtaket over mannhullet var sterkt deformert.

Figur 6.12 viser mannhull-lokket etter demontering.

Figur 6.13 og figur 6.14 viser mannhullet etter fjerning av lokket. Mellom kl. 10 og kl. 12 på pakningen rundt mannhullet er en mørk misfarging av pakningen tydelig. Denne misfargingen antyder at lekkasje har funnet sted i dette området. Det misfargede området av pakningen faller sammen med posisjonen til de skadede boltene. Pakningen ble demontert for videre undersøkelse i laboratoriet, se 2.2.1.4.

Figur 6.15 viser skiltet som angir fabrikat og byggeår for vogn 1.

Figur 6.16 viser hvor på tanken to prøver for videre undersøkelse og testing i laboratoriet ble kappet ut. Én prøve (A) ble kuttet fra det området av endeflaten hvor utbulingen ble observert. Dette området ble antatt til å være det området hvor tankmaterialet har vært utsatt for den høyeste temperaturen under brannen, se 3.2. Den andre materialprøven (B) ble tatt ut ved siden av mannhullet. Dette området ble antatt til å ha holdt en lavere temperatur under brannen siden det har vært i kontakt med væske på tankens innside.

Etter utkappingen av materialprøvene ble platetykkelsen i denne endeflaten målt til 16 mm.

En referanseprøve ble kuttet fra den motsatte enden av tanken. Denne enden har ikke vært utsatt for brann.

Figur 6.17 og figur 6.18 viser hvor sistnevnte prøve ble tatt ut.

6.2.1.1.2 Ikke-destruktiv testing av tanken på vogn 1

Tre områder på tanken til vogn 1 ble testet ved bruk av magnetpulver, se appendiks A.

Figur 6.19 viser områdene som ble testet ikke-destruktivt, nemlig området med sveis rundt mannhullet, området med utbuling og et område i nærheten av inntrykningen.

Ingen sprekker ble detektert i de undersøkte områdene på vogn 1.

6.2.1.2 Vogn 2

6.2.1.2.1 Visuell inspeksjon av tanken på vogn 2

Figur 6.20 viser den enden av vogn 2 som har vært eksponert for flammene under brannen.

Figur 6.21 viser et foto av skadene observert ved mannhullet på vogn 2. To av boltene til mannhull-lokket var skadet. Én var revet av i plan med lokkets overflate, mens den andre var tydelig deformert. Handtaket over mannhullet var også tydelig deformert.

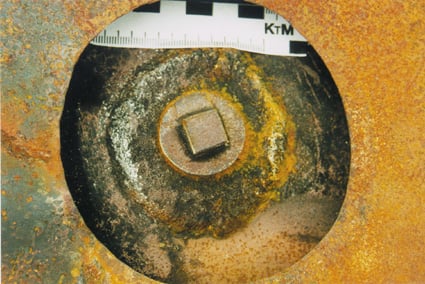

Figur 6.22 og figur 6.23 viser topp-pluggen på tanken til vogn 2 før og etter åpning. Ingen pakning ble observert mellom pluggens flens og tankoverflaten.

Figur 6.24 viser skilt som angir fabrikat og byggeår for vogn 2.

6.2.1.2.2 Ikke-destruktiv testing av tanken på vogn 2

Området med sveis rundt mannhullet på tanken til vogn 2 ble testet ved bruk av magnetpulver, se appendiks A.

Figur 6.25 og figur 6.26 viser bilder av en sprekk (ca. 40 mm lang) som ble detektert i sveis og varmepåvirket sone ved mannhullet i tanken på vogn 2. Sprekkens dybde har ikke blitt målt. Hvorvidt sprekken er gjennomgående har ikke blitt testet i denne undersøkelsen.

Sveisens varmepåvirkede sone representerer svakere områder i materialet. Relativt til sveisens totale lengde, er den observerte sprekken kort. Dette, i tillegg til at ingen plastisk deformasjon kunne observeres i nærheten av sprekken, indikerer at sprekken har eksistert før kollisjonen fant sted.

6.2.2 Laboratorieundersøkelser

6.2.2.1 Vogn 1

6.2.2.1.1 Undersøkelse av tankmaterialet fra vogn 1

Metallografi

Prøver av materialet, kuttet fra det antatt varmeste området av tanken (A), fra referanseområdet på samme endeflate (B) og fra referanse området motsatt endeflate (C), ble slipt og polert ved standard metallografiske metoder før etsing i 2 % Nital.

To seksjoner, orientert vinkelrett i forhold til hverandre, fra hver prøve, A og B, ble undersøkt for å bestemme valseretningen.

Figur 6.27 til figur 6.34 viser mikrostrukturen til prøvene A og B i de to retningene ved forskjellige forstørrelser.

Figur 6.35 og figur 6.36 viser mikrostrukturen til referanseprøven kuttet fra den enden på tanken som ikke har vært utsatt for brann.

Ingen forskjell i mikrostruktur eller tekstur ble observert i de undersøkte tverrsnittene fra prøve A og prøve B. Dette viser at platene anvendt i tankens endeflater er kryssvalset og/eller at stålet har blitt normalisert etter valsing.

Mikrobildene i figur 6.27 til figur 6.36, viser at samtlige prøver har en finkornet ferritt-perlittisk mikrostruktur (nominell ASTM kornstørrelse nr. 10). Mikrobildene med høyest forstørrelse (1000X) viser at hverken sfærodosering av perlitten eller sekundær rekrystallisasjon har funnet sted i noen av prøvene, A, B eller C.

Generelt forbindes sfærodisering av perlitt i stål med temperaturer rundt 700 °C (ref. 2). At dette ikke har funnet sted i de undersøkte materialprøvene viser at temperaturen i tankmaterialet har vært lavere enn ca. 700 °C under brannen.

Rekrystallisasjon finner sted i stål med feritt-perlittisk mikrostruktur ved temperaturer mellom 500 °C og 700 °C. Rekrystallisasjonstemperaturen avhenger av graden av kaldbearbeiding som stålet har vært utsatt for. Høy grad av kaldbearbeiding gir lavere rekrystallisasjonstemperatur. I følge informasjon fra VTG-Lehnkering AG har hele tanken blitt spenningsglødet etter sammensveising. Spenningsglødningen innebærer at effekten fra en eventuell kaldbearbeiding av stålet reduseres kraftig. Altså forventes en relativt høy rekrystallisasjonstemperatur for tankmaterialet, det vil si oppunder 700 °C. At rekrystallisasjon ikke har funnet sted i de undersøkte materialprøvene viser derfor også at temperaturen i tankmaterialet har vært lavere enn ca. 700 °C under brannen.

Kjemisk sammensetning

Den kjemiske sammensetningen til endeflatens materiale ble bestemt ved spektrometeranalyse av materialprøve A. Resultatet fra denne analysen er i tabell 6.1 sammenlignet med sammensetningen spesifisert for stålene St 52–3 og StE 47. Tanken skal, i følge informasjon fra VTG-Lehnkering AG (ref. 3), være laget av StE 47.

Bortsett fra innholdet av aluminium (Al), som er ca. halvparten av den spesifiserte verdien, oppfyller den kjemiske sammensetningen til den analyserte prøven spesifikasjonene for både St 52–3 og StE 47.

Al tilsettes stål for å desoksidere stålet under produksjon og for å kontrollere kornstørrelsen. Manglende desoksidasjon kan gi porer under utstøping. Stålet er imidlertid fulltettet med silisium (Si) og det er ikke observert at porer har vært et problem i forbindelse med propanbrannen. Vanadium (V) har blitt benyttet for kornforfining av materialet. Den finkornede mikrostrukturen, samt at materialet tilfredsstiller kravene til mekaniske egenskaper for StE 47 (se tabell 6.2), viser derfor at et Al innhold lavere enn det spesifiserte på ingen måte har påvirket det aktuelle skadeforløpet.

Tabell 6.1 Resultatet spektrometeranalysen sammenlignet med den sammensetningen spesifisert for stålene St 52–3 og StE 47. Alle verdier i wt%

| Element | St 52–3 | StE 47 | Prøve A |

|---|---|---|---|

| C | max 0,20 | max 0,20 | 0,16 |

| Si | max 0,55 | max 0,60 | 0,30 |

| Mn | max 1,60 | 1,00–1,70 | 1,46 |

| P | max 0,035 | max 0,030 | 0,012 |

| S | max 0,035 | max 0,025 | 0,012 |

| Cr | max 0,30 | 0,07 | |

| Mo | max 0,10 | 0,04 | |

| Ni | max 0,80 | 0,63 | |

| Al | min 0,020 | min 0,020 | 0,009 |

| As | 0,01 | ||

| B | < 0,0002 | ||

| Co | 0,02 | ||

| Cu | max 0,70 | 0,08 | |

| Nb | max 0,05 | 0,003 | |

| Pd | < 0,0007 | ||

| Sn | 0,01 | ||

| Ti | max 0,03 | 0,001 | |

| V | max 0,20 | 0,11 | |

| W | < 0,006 | ||

| N | max 0,025 | Ikke analysert | |

| Fe | Rest | Rest | Rest |

Mekanisk testing

Både skårslagsprøving («Charpy V-notch impact toughness»), strekkprøving og hardhetsmålinger har blitt utført for prøvene fra endeflaten eksponert for brann, det vil si materialprøve A og referanseprøve B fra samme endeflate.

Skårslagsprøvingen ble utført med standard 10 X 10 mm prøver ved en temperatur på –20 °C. Oppgitt resultat er middelverdien fra tre (3) prøver.

Hardhetsmålingene ble utført ved bruk av en stasjonær Vickers hardhetsmåler og 10 kgf last (HV10). Oppgitt hardhetsverdi er gjennomsnittet av mist seks (6) målinger.

Alle resultatene er oppsummert i tabell 6.2.

Tabell 6.2 Resultatene fra mekanisk testing av tankmaterialet. Charpy middelverdier i parentes

| Charpy V [J] (-20°C) | Flytegrense ReL [MPa] | Flytegrense ReH [MPa] | Strekkfasthet Rm [MPa] | Hardhet [HV10] | Forlengelse [A5 %] | |

|---|---|---|---|---|---|---|

| Prøve A | 150–133–115 (133) | 481 | 514 | 593 | 177 | 29,6 |

| Prøve B | 118–120–134 (124) | 490 | 526 | 619 | 185 | 28,4 |

| StE 47 | 39 | Min 450Max 460 | 560–730 | |||

| RID krav | 34 J/cm2 | Max 725 | ||||

De testede mekaniske egenskapene oppfyller kravene satt til slagseighet, flytegrense og strekkfasthet i spesifikasjonen til StE 47 (DIN nr. 1.8905).

RID (ref. 5) kravene til flytegrense og strekkfasthet, definert i vedlegg 11 punkt 1.2.1.2, er henholdsvis max 460 MPa og max 725 MPa. Resultatene fra strekktestingen viser at flytegrensen til de testede materialprøvene, A og B, ligger henholdsvis 21 og 30 MPa over RIDs maksimalverdi. Disse avvikene ansees som ubetydelige for materialets styrke under brannen.

RIDs krav til slaghetseighet, definert i vedlegg 2 punkt 1275, er minimum 34 J/cm2 . Testverdien for både prøve A og prøve B ligger over kravet fra RID regelverket.

Konvertering av resultatene fra hardhetsmålingene til strekkfasthet, i følge ASTM standard A370, gir 595 MPa og 615 MPa for henholdsvis prøve A og prøve B. Dette viser at hardhetsmålingene stemmer godt overens med strekkprøvingsverdiene.

Resultatene i tabell 6.2 viser at flytegrensen og strekkfastheten til prøve B ligger i størrelsesorden 4 % høyere enn for prøve A. Dette kan forklares med at prøve A har vært utsatt for en høyere temperatur enn prøve B under brannen, det vil si at materialet i område A har blitt anløpt noe som følge av varmepåvirkningen fra brannen.

6.2.2.1.2 Undersøkelse av topp-pluggen fra vogn 1

Metallografi

Pluggen ble kuttet i to og snittflaten ble slipt og polert ved standard metallografiske metoder før etsing i 2 % Nital.

Figur 6.37 viser tverrsnittet til pluggen. Den observerte gjengeprofilen er typisk for koniske gjenger. Det vil si gjenger som skal deformeres ved tiltrekning, og derved gi økt tetting. Det er vanlig at bolter og plugger med denne type gjenger anvendes uten pakning.

Relativt store (~ 0,8 mm) oksyd-inneslutninger ble observert i materialet til pluggen. Disse er merket med piler i figur 6.37.

Figur 6.38 viser et bilde av et område med slike oksyder ved høyere forstørrelse.

Generelt representer slike inneslutninger lokale spenningskonsentrasjoner i materialet, og svekker derfor komponentens totale styrke.

Figur 6.39 og figur 6.40 viser mikrostrukturen til topp-pluggens materiale. Disse mikrobildene viser at stålet har ferritt-perlittisk mikrostruktur med nominell ASTM kornstørrelse nr. 8.

Hardhetsmålinger

Hardhetsmålingene ble utført ved bruk av en stasjonær Vickers hardhetsmåler og 10 kgf last (HV10). Hardhetsverdien, som er gjennomsnittet av seks (6) målinger, ble målt til 122 HV10. Konvertering av resultatene fra hardhetsmålingene til strekkfasthet, i følge ASTM standard A370, gir 410 MPa. Altså har denne topp-pluggen en lavere fasthet enn tankmaterialet.

Kjemisk sammensetning

Den kjemiske sammensetningen til topp-pluggens materiale ble bestemt ved bruk av spektrometeranalyse. Resultatet fra denne analysen er gitt i tabell 6.3.

Tabell 6.3 Resultatet fra spektrometeranalysen av materialet til topp-pluggen fra vogn 1 sammenlignet med resultatet fra analysen av tankmaterialet alle verdier i wt%

| Element | Tankmateriale: Prøve A | Topp plugg |

|---|---|---|

| C | 0,16 | 0,10 |

| Si | 0,30 | 0,23 |

| Mn | 1,46 | 0,55 |

| P | 0,012 | 0,015 |

| S | 0,012 | 0,024 |

| Cr | 0,07 | 0,05 |

| Mo | 0,04 | 0,01 |

| Ni | 0,63 | 0,07 |

| Al | 0,009 | 0,012 |

| As | 0,01 | 0,004 |

| B | < 0,0002 | <0,0002 |

| Co | 0,02 | 0,01 |

| Cu | 0,08 | 0,17 |

| Nb | 0,003 | 0,002 |

| Pd | < 0,0007 | 0,006 |

| Sn | 0,01 | 0,02 |

| Ti | 0,001 | 0,001 |

| V | 0,11 | 0,0009 |

| W | < 0,006 | <0,006 |

| Fe | Rest | Rest |

Både tankmaterialet og materialet til denne topp-pluggen har en sammensetning typisk for lavlegerte stål. Et høyere innhold av elementene mangan (Mn), nikkel (Ni) og vanadium (V) gir en forventet høyere flytegrense og strekkfasthet for tankmaterialet enn for pluggens materiale.

6.2.2.1.3 Undersøkelse av bolter og muttere fra vogn 1

I følge informasjon fra VTG-Lehnkering AG (ref. 3) er boltenes spesifikasjon: 24XM30, Ck35, og spesifisert minimum strekkfasthet er 280 MPa. Strekkfastheten spesifisert av VTG-Lehnkering AG (ref. 3) på 280 MPa ligger langt lavere enn hva som er oppgitt i materialets spesifikasjon (Ck35). Disse to spesifikasjonene stemmer ikke overens med hverandre, og 280 MPa er en meget lav strekkfasthet for stål.

Boltenes diameter ble målt til 30 mm og lengden ble målt til 112 mm.

Metallografi

To (2) bolter og én (1) mutter fra innfestningen til mannhullets lokk har blitt undersøkt. Disse er den deformerte bolten, se avsnitt 2.1.1.1 og figur 6.11, og nærmeste intakte bolt og mutter (i urviserens retning).

Prøvene ble kuttet i to og snittflatene ble slipt og polert ved standard metallografiske metoder før etsing i 2 % Nital.

Figur 6.41 til figur 6.46 viser de observerte mikrostrukturene.

Mikrostrukturen til alle disse prøvene viser at de undersøkte boltene og mutteren er som forventet for seigherdet martensittisk stål.

Hardhetsmålinger

Hardhetsmålingene ble utført ved bruk av en stasjonær Vickers hardhetsmåler og 10 kgf last (HV10). Oppgitt hardhetsverdi er gjennomsnittet av mist seks (6) målinger. Resultatene fra hardhetsmålingene er konvertert til strekkfasthet i følge ASTM standard A370.

Tabell 6.4 Resultat av hardhetsmålinger og estimert strekkfasthet for undersøkte bolter og mutter

| Hardhet [HV10] | Estimert strekkfasthet [MPa] | |

|---|---|---|

| Deformert bolt | 236 | 791 |

| Intakt bolt | 224 | 726 |

| Intakt mutter | 244 | 773 |

I følge spesifikasjonen for materialet, Ck35, skal, avhengig av varmebehandlingstilstand, strekkfastheten være mellom 550 og 780 MPa. Den estimerte strekkfastheten, basert på hardhetsmålingene, stemmer overens med dette. De testede materialegenskapene er som forventet for denne type material, og ingen feil eller defekter med betydning for de observerte skadene på bolter og muttere har blitt avdekket.

Kjemisk sammensetning

Den kjemiske sammensetningen til boltenes og mutterens materiale ble bestemt ved spektrometeranalyse. Resultatet fra disse analysene er sammenlignet med den spesifiserte sammensetningen i tabell 6.5.

Tabell 6.5 Resultatet fra spektrometeranalysen av materialet til bolter og muttere fra vogn 1 sammenlignet med sammensetning spesifisert for Ck35. Alle verdier i wt%

| Element | Ck35 | Deformert bolt | Intakt bolt | Intakt mutter |

|---|---|---|---|---|

| C | 0,32–0,39 | 0,24 | 0,25 | 0,23 |

| Si | Max 0,40 | 0,32 | 0,33 | 0,23 |

| Mn | 0,50–0,80 | 0,59 | 0,61 | 0,67 |

| P | Max 0,035 | 0,009 | 0,009 | 0,009 |

| S | Max 0,035 | 0,002 | 0,003 | 0,019 |

| Cr | Max 0,40 | 1,05 | 1,06 | 0,92 |

| Mo | Max 0,10 | 0,26 | 0,26 | 0,24 |

| Ni | Max 0,40 | 0,37 | 0,37 | 0,13 |

| Al | 0,02 | 0,02 | 0,02 | |

| As | 0,004 | 0,007 | 0,001 | |

| B | <0,0002 | <0,0002 | <0,0002 | |

| Co | 0,014 | 0,016 | 0,007 | |

| Cu | 0,09 | 0,09 | 0,17 | |

| Nb | 0,0009 | 0,003 | 0,005 | |

| Pd | 0,006 | 0,006 | 0,002 | |

| Sn | 0,008 | 0,008 | 0,013 | |

| Ti | 0,002 | 0,002 | 0,001 | |

| V | 0,004 | 0,005 | 0,008 | |

| W | <0,006 | <0,01 | <0,006 | |

| Fe | Rest | Rest | Rest | Rest |

De analyserte prøvene har et lavere innhold av C og et høyere innhold av Cr, enn hva som er spesifisert for materialet Ck35. Disse avvikene regnes som uvesentlige i forbindelse med skadene som har blitt observert på bolter og muttere.

6.2.2.1.4 Undersøkelse av pakning i mannluken på vogn 1

Pakningen

Pakningen er produsert av Hecker Werke i Tyskland. Typenavnet er WS 3820. Den består av Aramid fiber og uorganisk materiale med kautsjuk som bindemiddel.

I følge opplysninger mottatt fra en leverandør av pakningsmateriell (ref.1), skal pakningen være motstandsdyktig ovenfor:

Hydrokarboner, olje og løsemidler

Alkoholer, glykoser, vann og damp opp til 250 °C

Svake alkaliske blandinger og organiske syrer.

Mens den har begrenset motstandsdyktighet ovenfor:

Ketoner, estere og kloridløsninger

Sterke alkaniske løsninger og uorganiske syrer.

Pakningen har en naturlig gasstetthet på 0,5 cm3 /min. I følge pakningsleverandøren representerer dette en så liten naturlig lekkasje at antenning av propan ikke lar seg gjøre.

Visuell undersøkelse

Pakningen var hel og ingen brudd eller sprekker ble funnet. En uniform sammentrykking av pakningen er observert, denne reduserte tykkelsen er mest sannsynlig grunnet trykket fra lokket til mannhullet.

Pakningen ble snittet på langs og på tvers. Det ble funnet en svak misfarging av pakningen på den siden som har vendt mot lokket. Misfargingen ble kun observert i det ytre sjiktet av pakningens tverrsnitt. Misfargingen er meget svak, og skyldes mest sannsynlig rust eller avsetninger fra mannhull-lokket.

Måling av tykkelse

Tykkelsen til pakningen ble målt for å avdekke mulige deformasjoner av pakningen som følge av sammenstøtet.

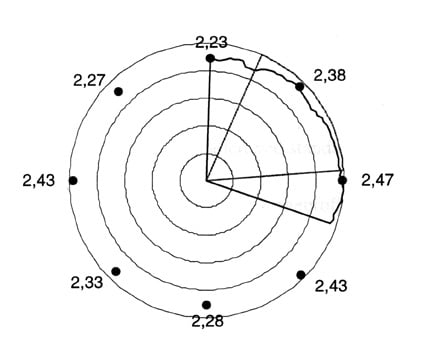

Tykkelsen av pakningen ble målt i området hvor spor etter lekkasje ble observert, og 10 cm til hver side utover dette «lekasjeområdet». Lekasjeområdet ble målt til å dekke ca 55 ° av pakningens omkrets. Målingene i denne sektoren ble gjort med mellomrom på 10 mm. I tillegg til disse målingene ble også målinger med 45 ° mellomrom utført, se figur 6.1.

Figur 6.1 Tykkelsemåling av pakning. Verdier i mm. Hver ring representerer 0.5 mm. Sektoren der spor etter lekkasje ble observert er også avmerket i figuren

Ingen betydelige variasjoner i pakningens tykkelse ble observert. Den observerte variasjonen kan forklares av ujevnheter i pakningen eller avsetninger på pakningen fra tank eller lokk.

En ubrukt pakning har en tykkelse på 3 mm. Gjennomsnittsverdien for tykkelsen til pakningen ble målt til 2,45 mm. Denne reduksjonen i tykkelse på ca 20 % kan forklares med at pakningen har blitt presset sammen ved lukking og fastsetting av lokket til mannhullet.

Hardhetsmåling

Hardhetmålingene ble utført i henhold til DIN 53505, «Shore-D hardness, 15 sec value».

Hardhetsmålingene ble gjort ved de samme punktene som tykkelsesmålingen. Hardheten til pakningen ble målt for å avdekke mulige «harde soner» som kan følge deformasjon av pakningen.

Den gjennomsnittlige hardheten ble målt til 72. Ingen betydelige variasjoner i hardhet ble avdekket.

6.2.2.2 Vogn 2

6.2.2.2.1 Undersøkelse av topp-pluggen fra vogn 2

Metallografi

Pluggen ble kuttet i to og snittflaten ble slipt og polert ved standard metallografiske metoder før etsing i 2 % Nital.

Figur 6.47 viser tverrsnittet til pluggen. Den observerte gjengeprofilen er typisk for koniske gjenger. Det vil si gjenger som skal deformeres ved tiltrekning, og derved gi økt tetting.

Figur 6.48 og figur 6.49 viser mikrostrukturen til topp-pluggens materiale. Disse mikrobildeene viser at materialet er seigherdet martensittisk stål.

Hardhetsmålinger

Hardhetsmålingene ble utført ved bruk av en stasjonær Vickers hardhetsmåler og 10 kgf last (HV10). Hardhetsverdien, som er gjennomsnittet av seks (6) målinger, ble målt til 193 HV10.

6.2.3 Regelverk for jernbanetransport av farlig gods

6.2.3.1 Dokumentasjon

Vognene ble bygget i Tyskland i 1975 og 1978, før det internasjonale regelverket for jernbanetransport av farlig gods, RID (ref. 5), trådte i kraft den 1. oktober 1978. Regelverket som ble benyttet i Tyskland på denne tiden var «Technische Regeln Gase»(TRG). Vognene ble konstruert i for å oppfylle sistnevnte regler.

DNV mottok følgende dokumenter fra VTG, via Scandpower, for sammenligning mot TRG:

Styrke-beregninger fra begge vognprodusenter (Waggon Union, Siegen og Linke-Hoffmann-Busch, Salzgitter) (ref. 3).

Sertifikater fra TÜV Hannover, som dokumenterer siste utførte besiktelser og trykk-tester (ref. 4).

Dokumentasjonen for tankene tilfredsstiller alle krav til dimensjonering i TRG som de har blitt sjekket mot. Kapitlene i TRG hvor disse kravene er spesifisert, er gitt i tabell 6.6.

Tabell 6.6 Sammenligning av dokumentasjon av tank dimensjoner mot TRG

| TRG kapitel | Tank deler | Resultat vogn I | Resultat vogn II |

|---|---|---|---|

| 221 | Sylindriske del av tank | O.k. | O.k. |

| 222 | Sfærisk bunn | O.k. | O.k. |

| 223 | Mannhull lokk | O.k. | O.k. |

| 225 | Mannhull bolter | O.k. | O.k. |

I dag må alle tankvogner tilfredsstille RID, uavhengig av produksjonsdato. RID inneholder overgangsbestemmelser for vogner som ble bygget under andre regelverk (RID vedlegg 11 1.8).

I følge de mottatte sertifikatene fra TÜV Hannover (ref. 4), tilfredsstiller de undersøkte vognene gjeldende RID bestemmelser.

6.2.3.2 Material

Kravene som stilles til tankmaterialer i RID avhenger av kjemien, temperaturen og trykket til innholdet som skal transporteres.

Følgende spesifikasjoner for materialet gjøres i RID bestemmelsene:

Tanker skal konstrueres og materialvalg skal foretas i henhold til en akseptert trykkbeholderkode (vedlegg 11 1.2).

Minimumskrav til flytespenning og strekkfasthet for finkornet stål spesifiseres (vedlegg 11 1.2).

Materialet skal være «egnet for de laveste og for de høyeste arbeidstemperaturer» (vedlegg 2 C).

Krav til slagseighet for tankmateriale og sveisesømmer ved laveste arbeidstemperatur og i alle tilfelle –20 °C (vedlegg 2 C).

Materialtypen spesifiseres: stål, aluminium, aluminiumslegering, kobber eller kobbelegering etc. (vedlegg 2 C).

6.2.3.3 Mannhull

Mannhullene til de to undersøkte tankvognene er plassert i den sfæriske bunnen, nedenunder senter. Hverken i TRG eller i RID har noen krav til plassering eller utforming av mannhull blitt funnet.

6.3 Diskusjon

6.3.1 Deformasjon av tankmaterialet

Den visuelle undersøkelsen av vognene viser at de har blitt skadet i sammenstøtet før brannen tok til. Det området hvor den største deformasjonen av tankmaterialet har blitt observert, er den endeflaten på tanken til vogn 1 som har vært nærmest flammene. Deformasjonen av denne endeflaten består av et inntrykket område over mannluken og et område med utbuling mot toppen av endeflaten (se 2.1.1). Sistnevnte område har blitt viet ekstra oppmerksomhet i denne undersøkelsen, og følgende to hypoteser har blitt foreslått som forklaring på hvorfor tankmaterialet buler utover i dette området:

Hypotese 1: Utbulingen har oppstått i forbindelse med at materialet rett over mannluken ble trykket inn i sammenstøtet. Det vil si at utbulingen er en ren mekanisk skade som har oppstått i kollisjonen.

Ingen observasjoner som gjør at denne hypotesen må forkastes har blitt gjort i løpet av denne undersøkelsen. Det regnes derfor som mulig at utbulingen kan ha oppstått under sammenstøtet. På den annen side har det ikke blitt funnet noen forklaring på at utbuling skal ha akkurat den observerte lokaliseringen. Det vil si at ingen forhold som gjør det mer sannsynlig at utbulingen skal ha oppstått her, fremfor hvor som helst ellers i nærheten av inntrykningen, har blitt funnet.

Hypostese 2: Dette området av endeflaten har blitt utsatt for så høy temperatur og belastning at materialet har blitt deformert til den observerte utbulingen. Det vil si at denne deformasjonen er et resultat av brannen.

Sistnevnte hypotese forutsetter lokal oppvarming av dette området til temperaturer høyere enn resten av endeflaten. Under kollisjonen sporet vogn 1 av og ble stående med en helning på ca 5° relativt til skinnegangen. Vognene skal ha en fyllingsgrad på 80 % og inneholdt derfor propan i både gass og væskefase ved sammenstøtet. På grunn av helningen etter avsporingen, er det sannsynlig at gassen har samlet seg i det høyeste området av tanken. Gass gir dårligere avkjøling av tankmaterialet enn væske, og derfor regnes lokal oppvarming av området med utbulingen som sannsynlig. Observasjonene gjort under den visuelle inspeksjonen (se 2.1.1), indikerer at utbulingen er lokalisert til et område av tanken hvor tankinnholdet, under brannen, har vært i gassfasen og ikke i væskefasen.

Hypotese 2 forutsetter også at belastningene på tankmaterialet i området som er i kontakt med gass under brannen har vært store nok til å gi plastisk (permanent) deformasjon (utbuling) av materialet. Lokal oppvarming av tankmaterialet i dette området medfører lokal termisk utvidelse av materialet. Oppvarming av gassen i tanken medfører en trykkøkning. Både lokal termisk utvidelse og trykkøkning representerer en økning av de totale belastningene på tankmaterialet i det aktuelle området.

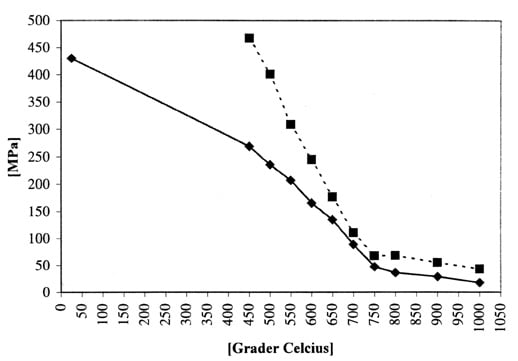

I tillegg til de nevnte bidragene til økt belastning, trykkøkning og lokal termisk utvidelse, vil materialets flytegrense (evne til å motstå plastisk deformasjon) avta med økende temperatur. Figur 6.2 illustrerer variasjonen i flytegrense og strekkfasthet (bruddstyrke) som funksjon av temperaturen for et materiale med betegnelsen St 52–3 (DIN 1.0570). Figuren er basert på testresultater mottatt fra en stålleverandør. Den kjemiske sammensetningen til St 52–3 er sammenlignet med tankmaterialet (StE 460 (DIN 1.8905)) i tabell 6.1. Forskjellene i kjemisk sammensetning mellom de to materialene regnes som ubetydelig med tanke på variasjonene i flytegrense og strekkfasthet med temperatur. Likevel kan de absolutte verdiene som beskriver styrkeegenskapene variere mellom de to materialene.

Figur 6.2 Flytegrense og strekkfasthet som funksjon av temperatur. Illustrasjon basert på testresultater for ST 52–3 (DIN 1.0570), mottatt fra en stålleverandør

Figur 6.2 illustrerer at flytegrensen til stålet faller med økende temperatur. Merk at flytegrensen avtar raskest med økende temperatur i området fra 450 °C til 750 °C. Merk også at strekkfastheten nærmer seg flytegrensen i øvre del av det samme temperaturintervallet. Dette innebærer at materialets evne til å ta opp deformasjon, før et brudd oppstår, avtar.

En sammenheng mellom tankmaterialets flytegrense, strekkfasthet og temperatur som illustrert i, figur 6.2 styrker Hypotese 2.

Hypotese 2 kan forklare både den observerte utbulingen og plasseringen til denne utbulingen på endeflaten. Sistnevnte forklaring har også støtte i observasjonene gjort under den visuelle inspeksjonen.

På dette grunnlaget regnes Hypotese 2 som mer troverdig enn Hypotese 1.

6.3.2 Tankmaterialets temperatur under brannen

Resultatene fra den metallografiske undersøkelsen (se 2.2.1.1) viser at hverken rekrystallisasjon eller sfærodisering har funnet sted i materialprøven fra det området som mest sannsynlig har vært utsatt for den høyeste temperaturen under brannen. Dette innebærer at materialet ikke har vært varmere enn 700 °C under brannen.

Resultatene fra mekanisk testing, av prøver fra samme endeflate, viser at prøven fra det området som mest sannsynlig har vært utsatt for den høyeste temperaturen under brannen (området med utbuling) har en varig reduksjon av flytegrense og strekkfasthet. Dette viser at området med utbuling har vært utsatt for en høyere temperatur enn områder lenger ned på samme endeflate.

Med en sammenheng mellom tankmaterialets flytegrense, strekkfasthet og temperatur som illustrert i figur 6.2 vil flytegrensen være tilnærmet halvert ved temperaturer rundt 550 °C, og ved ca. 650 °C er flytegrensen 1/3 av hva den er ved 25 °C. Strekkfastheten avtar enda raskere med en slik sammenheng mellom tankmaterialets flytegrense, strekkfasthet og temperatur.

Det understrekes at figur 6.2 ikke er basert på testdata fra det materialet som faktisk er anvendt for de aktuelle tankene. Testresultater fra sistnevnte materialer er nødvendig for å anslå sannsynligheten for brudd i tankene som følge av oppvarming. Likevel, forutsatt at Hypotese 2 (se 3.1) er riktig, indikerer den observerte utbulingen at forholdene under brannen har vært slik at plastisk deformasjon av tankmaterialet har funnet sted. Dette indikerer videre at en fortsatt oppvarming av tanken kunne ført til brudd i tankmaterialet.

6.3.3 Topp-pluggene

Laboratorieundersøkelsene av topp-pluggene fra vogn 1 og vogn 2 viser at pluggen fra vogn 1 har ferritt-perlittisk mikrostruktur mens pluggen fra vogn 2 har en martensittisk mikrostruktur.

Mikrostrukturen i sistnevnte plugg omvandles ved temperaturer høyere enn ca. 700 °C. Undersøkelsen av denne pluggen viser derfor at pluggen ikke har vært utsatt for temperaturer over 700 °C.

Mikrostrukturen observert i pluggen fra vogn 1 kan resultere fra to prosesser:

Ingen endringer har funnet sted i mikrostrukturen. Det vil si at pluggen har vært levert med en ferritt-perlittisk mikrostruktur, og at den senere ikke har vært utsatt for temperaturer over 700 °C, som tankmaterialet (se 3.2).

Endringer har funnet sted i mikrostrukturen. Det vil si at pluggen kan ha vært levert med en mikrostruktur tilsvarende den som ble observert for pluggen til vogn 2, og at den har blitt utsatt for temperaturer over 700 °C. I så fall forventes det at pluggen har opplevd temperaturer i området 700–1300 °C, etterfulgt av langsom avkjøling. I dette temperaturområdet vil materialet gjennomgå en strukturendring, fra ferritt og perlitt til austenitt. En slik omvandling medfører en volumminskning på ca 1 %, hvilket øker sannsynligheten for lekkasje ved pluggen.

Ingen referanseprøve eller informasjon om hvilken tilstand pluggen skal leveres i har vært tilgjengelig for denne undersøkelsen. Ingen sikker konklusjon om hvilket av de to alternativene ovenfor som faktisk har funnet sted, kan derfor trekkes. Et forhold som taler imot punkt 2 ovenfor er at det undersøkte området «A» med utbuling, på grunn av den observerte plastiske deformasjonen, er antatt å ha hatt høyest temperatur under brannen. Dette området har imidlertid hatt en temperatur lavere enn ca. 700 °C.

Den kjemiske sammensetningen til både tankmaterialet og materialet til den analyserte topp-pluggen, viser at begge materialene er lavlegert stål. Ingen forskjell i disse materialenes termiske utvidelse, med betydning for pluggens tetningsevne, forventes utfra disse resultatene. Lekkasje som følge av forskjell i termisk utvidelseskoeffisient regnes uansett som lite sannsynlig, ettersom utvidelse av materialene vil føre til at pluggen blir større og hullet den sitter i blir mindre.

Forhold som øker sannsynligheten for lekkasje ved topp-pluggene er forhøyet gasstrykk ved høy temperatur kombinert med at materialets styrke reduseres ved høye temperaturer (3.1). Denne kombinasjonen kan føre til deformasjon av pluggen, og dermed redusert tetningsevne. En transformasjon av materialet, som beskrevet i punkt 2 ovenfor, vil også øke sannsynligheten for lekkasje ved topp-pluggene.

Topp-pluggenes plassering, på toppen av tankene under et varmeskjold, gjør at sannsynligheten for at disse utsettes for høye temperaturer under en brann er høyere enn for resten av tanken. Det vil si at plasseringen på toppen av tanken innebærer at pluggene på innsiden av tanken er i kontakt med gass, og ikke væske, noe som gir dårligere avkjøling i brannsituasjoner. Varmeskjoldene hindrer vannspyling direkte på disse områdene ved brann, og gjør dermed avkjøling av pluggene vanskelig. Med tanke på disse forholdene er pluggenes tetningsevne ved høye temperaturer viktig, for å unngå lekkasje i brannsituasjoner.

6.3.4 Pakningens temperatur under brannen

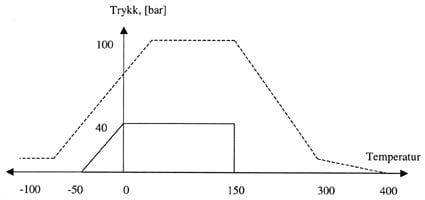

Spesifisert sikker driftstemperatur og -trykk for pakningen, som oppgitt av leverandør (ref. 1), er gitt i figur 6.3. De heltrukne linjene viser trykk og temperatur pakningen skal tåle over lang tid, mens de stiplede linjene representerer området som pakningen fortsatt skal fungere som spesifisert, men da kun i kort tid. Utenfor de stiplede linjene er de spesifiserte pakningsegenskapene ikke garantert.

Figur 6.3 Spesifisert bruksområde med hensyn til temperatur og trykk (ref. 1). De heltrukne linjene viser maksimalt trykk og temperatur pakningen skal tåle over lang tid, mens de stiplede linjene representerer området som pakningen fortsatt skal fungere som spesifisert, men da kun i kort tid

Kollisjonen fant sted vinterstid, altså ved en relativt lav temperatur. Da lekkasjen inntraff regnes det derfor som sannsynlig at både temperatur og trykk var innenfor de verdier hvor pakningen skal fungere som spesifisert.

Under lekkasjen ekspanderte sannsynligvis gassen ved lekkasjestedet (mannhull og pakning). Ekspanderende gass avkjøles og temperaturen ved lekkasjestedet kan derfor ha vært lav, anslagsvis ned mot –45 °C. Slike temperaturer skal, ved lavt trykk, ikke være lave nok til å skade pakningen, se figur 6.3.

Etter antenning av gassen vil flammene representere en varmekilde. Ingen brannskader har blitt observert på pakningen, hvilket indikerer at flammene ikke har varmet opp området rundt mannhullet nok til å skade pakningen.

6.3.5 Kommentar til regelverk

Resultatene fra denne undersøkelsen har blitt sammenlignet med de kravene som er spesifisert i RID regelverket. Det understrekes at dette arbeidet ikke har omfattet en fullstendig gjennomgang av RID regelverket. De følgende kommentarer er gjort med kjennskap kun til de delene av regelverket som har vært gjennomgått for sammenligning av testresultater.

Ingen krav til plassering av mannlokk med hensyn til kollisjonssikkerhet har blitt funnet i RID regelverket.

I lys av de observerte skadene på mannhullets bolter og muttere, samt at lekkasjen mest sannsynlig er en konsekvens av disse skadene, anbefales en gjennomgang av gjeldene regelverks krav til kollisjonssikkerhet for tankvogner i jernbanetrafikk. En slik gjennomgang bør vurdere hvorvidt en annen plassering av mannhullene, innfelling av bolter og muttere samt alternative tetningsmekanismer for topp-pluggene medfører redusert risiko ved transport av propan og tilsvarende stoffer.

Minimumskravene til tankmaterial som spesifiseres i RID regelverket vurderes som lite omfattende og lite detaljert sammenlignet med materialkravene som stilles i tilsvarende regelverk for andre applikasjoner.

DNVs regler for kjeler og trykktanker i skip, DNVs regler for gassrørledninger og ASME (American Society og Mechanical Engineers) kode for kjeler og trykktanker er eksempler på regelverk som har langt mer omfattende og detaljerte krav til materialer som skal anvendes i applikasjoner som utsettes for høye trykk og/eller temperaturer, og hvor materialets bruddegenskaper er kritiske for sikkerheten. En gjennomgang av RIDs minimumskrav, med sikte på å finne ut om disse ivaretar sikkerheten på et akseptabelt nivå, anbefales i lys av de observasjoner som har blitt gjort i denne undersøkelsen.

6.4 Konklusjon

Basert på resultatene fra denne undersøkelsen, gis følgende svar på spørsmålene reist i innledningen:

Oppfyller propantankene gjeldende krav i det internasjonale regelverket for transport av farlig gods på jernbane (RID)?

Prøvene fra tankmaterialet oppfyller kravene definert av RID, bortsett fra resultatene fra strekktestingen som viser at flytegrensen til de testede materialprøvene ligger 21 til 30 MPa over RIDs maksimalverdi. Disse avvikene ansees som ubetydelige i forbindelse med det undersøkte skadeforløpet.

Oppfyller innfestningen av mannlokkene gjeldende krav jf. RID?

Ingen krav til innfestningen av mannhullene har blitt funnet i RID.

Er det, i henhold til gjeldende regler, godkjent materiale i pakning, bolter og muttere?

Ingen krav til materialet i mannhullets lokk, pakning, bolter og muttere har blitt funnet i RID regelverket.

Var det, i henhold til gjeldende regler, godkjent materiale i pluggene på taket av vognen?

Ingen krav til materialet i pluggene på taket av vognene har blitt funnet i RID regelverket.

Er konstruksjonen med utenpåliggende muttere godkjent jf. RID?

Ingen krav til plassering av bolter eller muttere har blitt funnet i RID regelverket.

Hvor mye svakere har materialet blitt som følge av brannen?

Testing og undersøkelse av tankmaterialet etter at brannen er slukket, viser at dette ikke har blitt betydelig svekket av å bli oppvarmet og avkjølt igjen. Den maksimale permanente svekkelsen av strekkfastheten er på ca. 4 % (se 2.2.1.1). Likevel regnes det som sannsynlig at materialets styrke var betydelig redusert mens det var oppvarmet under brannen (se 3.2 og neste punkt).

Hvor nær har tankmaterialet vært brudd/overbelastning?

Den observerte utbulingen på tanken til vogn nr. 1 er mest sannsynlig et resultat av plastisk deformasjon som følge av høy temperatur og høyt trykk under brannen. Utbulingen indikerer derfor at tankmaterialet har vært overbelastet med hensyn til plastisk deformasjon. Testresultater fra lignende materialer viser at både flytegrense og strekkfasthet avtar betydelig ved opphøyde temperaturer samtidig som forskjellen mellom disse størrelsene blir liten. De nevnte testresultatene indikerer derfor at tankmaterialet vært nær bruddbelastning under brannen.

I tillegg har følgende konklusjoner blitt trukket:

Boltenes strekkfasthet, som oppgitt i spesifikasjonen for boltenes materiale, stemmer ikke overrens med strekkfastheten spesifisert av VTG-Lehnkering AG (ref. 3). De testede materialegenskapene er som forventet for denne type material, og ingen feil eller defekter med betydning for de observerte skadene på bolter og muttere har blitt avdekket. Heller ingen defekter eller mangler i materialet til disse komponentene, som kan ha forårsaket lekkasjen, har blitt avdekket i de undersøkte prøvene.

Betydelige skader, som brannskader, brudd, sprekker eller store deformasjoner, har ikke blitt observert på pakningen til mannhullet. Ingen indikasjoner på at pakningen er skyld i lekkasjen har blitt funnet.

Avriving av bolter, to ved hvert mannhull, regnes, etter ekskludering av andre årsaker, som den mest sannsynlige forklaringen til lekkasjen ved mannhullet på vogn 1.

Prøver av materialet i pluggene på taket til de to vognene viser at materialet til disse pluggene har forskjellig mikrostruktur. Dette betyr at pluggene mest sannsynlig har vært levert i forskjellige varmebehandlingstilstander.

Tankmaterialet har ikke vært varmere enn 700 °C under brannen.

Er de observerte konsekvensene av skadene rimelige/ som forventet?

At boltene har blitt revet av som følge av kollisjonen er som forventet for utenpåliggende bolter med en utsatt plassering.

Lekkasje som følge av avrevne og deformerte bolter ansees som rimelig.

Høy lokal temperatur har vært en konsekvens av brannen. Denne høye temperaturen har gitt redusert materialstyrke og økt gasstrykk i tanken. Når kombinasjonen av disse to faktorene blir kritisk, er plastisk deformasjon etterfulgt av et eventuelt brudd forventet. Hvorvidt en slik kritisk kombinasjon nås, avhenger av forholdet mellom oppvarming og avkjøling av tankmaterialet.

6.5 Referanser

Telefax fra Hecker Werke GmbH til DNV, 8 sider (inkl. forside), datert 27.06.2000.

ASM Handbook, 1, «Properties and Selection: Irons, Steels, and High-Performance Alloys», American Society for Metals, 1990.

Telefax fra VTG Lehnkering AG til Scandpower, 29 sider (inkl. forside), datert 23.05.2000.

Telefax fra Alstrom LHB GmbH til VTG Hamburg, 8 sider (inkl. forside), datert 06.04.2000.

RID jernbanetransport av farlig gods, Direktoratet for brann- og eksplosjonsvern, ISBN 82–07–01997–2, 1998.

6.6 Figurer

Figur 6.4 Vogn 1. Skadet ende

Figur 6.5 Vogn 1. Skadet ende

Figur 6.6 Vogn 1. Skadet ende

Figur 6.7 Inntrykningen observert over mannhullet. Bildet er rotert 90° mot klokka. Vogn 1

Figur 6.8 Inntrykningen observert over mannhullet. Bildet er rotert 90° mot klokka. Vogn 1

Figur 6.9 Topp-pluggen på vogn 1 før åpning

Figur 6.10 Topp-pluggen på vogn 1 etter åpning

Figur 6.11 Mannhull med lokk. Vogn 1

Figur 6.12 Mannhull-lokket etter demontering. Vogn 1

Figur 6.13 Mannhullet etter fjerning av lokket. Hvitfargen er rester etter NDT undersøkelsen. Vogn 1

Figur 6.14 Mannhullet etter fjerning av lokket. Sorte merker på pakningen (kl. 10 til kl. 12) antyder hvor lekkasje har funnet sted. Vogn 1

Figur 6.15 Skilt på vogn 1 som angir fabrikat og byggeår (1975)

Figur 6.16 Undersøkt område på vogn 1 etter uttak av prøver for testing i laboratoriet. Materialprøve A synes øverst på endeflaten og referanseprøven B synes nederst

Figur 6.17 Område hvor referanseprøve (C) ble tatt ut. Vogn 1

Figur 6.18 Nærbilde av område hvor referanseprøve (C) ble tatt ut. Vogn 1

Figur 6.19 NDT undersøkelse av vogn 1. Hvit kontrastfarge viser undersøkte områder

Figur 6.20 Skadet ende. Vogn 2

Figur 6.21 Skader ved mannhull. Vogn 2

Figur 6.22 Topp plugg før demontering. Vogn 2

Figur 6.23 Topp plugg etter demontering. Vogn 2

Figur 6.24 Skilt som viser fabrikat og byggeår (1978). Vogn 2

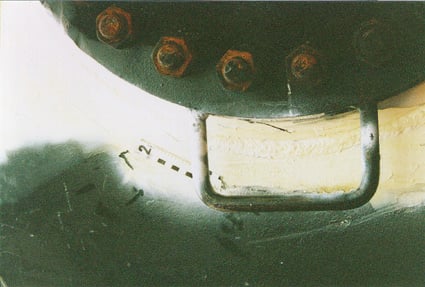

Figur 6.25 Posisjon til sprekken detektert under NDT undersøkelsen. Vogn 2. Bildet er rotert 90° mot klokka

Figur 6.26 Nærbilde av sprekken detektert under NDT undersøkelsen. Vogn 2. Bildet er rotert 90° mot klokka