6 Gasstankene

Som nevnt var de to første vognene i tog 5781 tankvogner med propan. Vognene var innleiet av Statoil i Sverige fra det tyske selskapet Vereinigte Tanklager und Transportmittel GmbH (VTG) i Hamburg.

På grunn av gasslekkasjene som oppstod har Kommisjonen undersøkt de to gasstankene for så vidt gjelder konstruksjon, vedlikehold, fylling og hvilke skader de ble påført i forbindelse med kollisjonen.

Tanker som skal frakte propan på jernbane skal tilfredsstille bestemte krav som fremgår av RID, et internasjonalt regelverk som gjelder for frakt av farlig gods på jernbane, se nærmere pkt. 7.1.2. I hvilken grad det finnes krav, og hvordan de aktuelle tankene møtte disse, er behandlet i pkt. 7.4.2.

6.1 Tankenes størrelse og konstruksjon

De aktuelle vognene ble kun brukt til transport av propan og ble operert fra Borealis’ anlegg i Stenungsund i Sverige. Tankvognene blir av Statoil Sverige leiet for en periode på minimum tre år.

Tankvognene bestod av et understell med to boggier, påmontert en stor ståltank beregnet for transport av flytende propan. Propantankene besto av en sylinderisk del med diameter 3 meter og buede endebunner. Hver tank hadde en lengde på 16,26 meter. Godstykkelsen var 12,2 mm i den sylinderiske delen og 13,7 mm i endebunnene.

Begge tankvognene hadde sirkelrunde mannhull til bruk ved innvendig inspeksjon noe under midten på en av endebunnene, se fig. 6.1. Mannhullene stakk ut fra endebunnen og var lukket med et sirkulært mannlokk fastskrudd med 24 bolter jevnt fordelt over omkretsen. Mannlokkets tykkelse var 30 mm. Boltender og påmonterte muttere lå utenfor mannlokkets overflate. Vognene var i togsettet orientert slik at mannhullene vendte mot hverandre, se fig. 3.13 og 13.14.

Figur 6.1 Mannhull for inspeksjon

Kilde: DnV

På toppen av tankene var det nær enden av den sylinderiske delen, i samme ende som mannhullene, et » hull til bruk ved trykkprøving av tanken. Hullene var tettet med koniske bolter.

I bunnen hadde tankene uttak for henholdsvis gass og væske. Uttakene hadde innvendige fjærbelastede stengeventiler som forhindrer lekkasje dersom tankens utvendige rørsystem skulle bli revet av i forbindelse med en kollisjon eller avsporing. De utvendige rørsystemene gikk fra uttakene ut til siden for påkobling av fylle- og tømmeslanger.

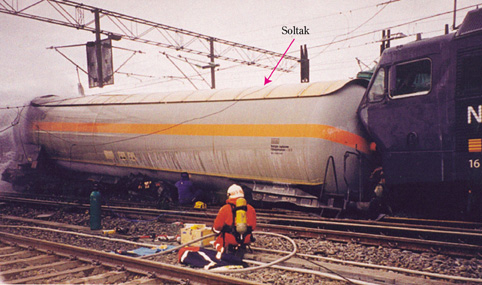

Begge tankene hadde såkalte soltak i form av en metallplate montert 40 mm fra tankens overflate i sonen hvor propan er i gassform under transport. Hensikten med soltak er å begrense soloppvarming av tankmaterialet og tankens innhold, se fig. 6.2.

Figur 6.2 Gasstankvogn med soltak

Kilde: DnV

Den forreste tanken ble bygget i 1975 ved Linke-Hofmann-Busch GmbH og hadde vognnr. 494–1. Tanken hadde et volum på 108750 liter. Vognens totalvekt uten last var 32550 kg.

Den andre tanken ble bygget i 1978 ved Waggon Union GmbH og hadde vognnr. 055–0. Tanken hadde et volum på 109420 liter. Vognens totalvekt uten last var 32240 kg.

Tankene ble som nye trykktestet med et overtrykk på 26 bar.

6.2 Vedlikehold og kontroll

Alle vogner som blir lastet ved Borealis’ anlegg i Stenungsund blir sjekket både før og etter lasting i henhold til en utarbeidet liste inntatt i driftshåndboken ved anlegget. Statoil har overfor Kommisjonen oppgitt at slik kontroll ble utført i forbindelse med lasting av de aktuelle tankene, og at intet unormalt ble funnet.

Hver 20. uke skal tankvognene inn til kontroll hos Borealis. Kontrollen er beskrevet i driftsplanen. Slik kontroll ble sist gjennomført 19. januar 2000 for vogn nr. 494–1 og 11. februar 2000 for vogn nr. 055–0. Mannhullene kontrolleres hverken før eller etter lasting eller ved 20-ukerskontrollen. Mannlokkene blir ikke åpnet ved Borealis. Blir det oppdaget feil ved disse blir tanken tømt, renset og sendt til Tyskland for reparasjon.

Prøvepluggen på toppen av tankene blir ikke åpnet ved Borealis. De blir kun benyttet når tanken fylles med vann og trykkprøves, og dette gjøres i Tyskland.

Tankene skal hvert åttende år inspiseres inn- og utvendig av offisiell kontrollør og trykkprøves. Sist ble dette gjennomført for vogn nr. 494–1 i 1994 og for vogn nr. 055–0 i 1996. Fire år etter denne testen skal det gjennomføres en noe mindre omfattende kontroll som består av en innvendig og utvendig inspeksjon og tetthetsprøve. En slik kontroll ble gjort for vogn nr. 494–1 i 1998.

Større vedlikehold av vognene skjer hvert tolvte år etter et nøye fastlagt program hvor hele vognen demonteres og forsynes med nye deler.

6.3 Fylling av tanker

Når tankene fylles med propan tilsettes et luktstoff, merkaptan, for å kunne oppdage en lekkasje siden propan er uten lukt. Maksimal fyllingsgrad i tankene er 85 %. Denne grensen kan ikke overskrides, og var heller ikke overskredet i de aktuelle tankene.

Fyllingen forgår under et trykk fra fyllingsanlegget på 21 bar. Temperaturen på propanen under fylling er mellom 1 og 4 °C. Etter at vognene er fylt blir de veiet.

Tankvognene ble 20. mars fylt opp med propan ved Borealis’ anlegg i Stenungsund. Tanken på vogn nr. 494–1 som gikk nærmest lokomotivet ble fylt med 83760 liter, noe som tilsvarer 46360 kg. Tanken i vogn nr. 055–0 ble fylt med 85410 liter eller 46560 kg propan. Kvaliteten som leveres fra Borealis’ anlegg i Stenungsund er propan 95, et produkt som inneholder minst 95 % propan. I dette tilfellet var propaninnholdet i følge Statoil 98,5 %. Resten var hovedsakelig butan og etan. Det ble tilsatt 1,115 kg med luktstoffet merkaptan. Vognene ble satt til lagring i påvente av at noen skulle etterspørre propanen.

Elkem i Mosjøen bestilte 31. mars to vogner med propan for forsendelse 3. april. Vognene ble hentet fra Stenungsund 3. april og transportert til Alnabru av SJ hvor de ble overlevert til NSB BA.

Det er tilfeldig hvordan tankvognene orienteres i forhold til hverandre, og det foreligger ingen regler eller instrukser om dette, se pkt. 7.4.1. Plasseringen styres av hvordan vognene kommer inn til Borealis, og i dette tilfellet ble vognene orientert slik at mannhullene med mannlokk og bolter vendte mot hverandre.

Tankvognene var merket på begge sider med oransje skilt med sifrene 23 øverst og 1965 nederst. Det øverste sifferet angir fareklasse. 23 betyr at tanken inneholdt en komprimert brannfarlig gass. Det nederste sifferet angir stoffnummeret, og 1965 angir at stoffet var en blanding av propan og butan.

6.4 Undersøkelser av tankene foretatt etter ulykken

I forbindelse med kollisjonen kom boltene til mannlokkene i inngrep med hverandre og to bolter på hver tank ble skadet, se fig. 6.3 og også pkt. 3.5.4. Dette førte til at det oppstod lekkasje av propan i væskeform mellom flens og mannlokk på begge tankene. Utlekket propan ble antent og tankene ble utsatt for sterk varmebelastning som følge av brannen.

Figur 6.3 Mannlokk med ødelagte bolter

Kilde: DnV

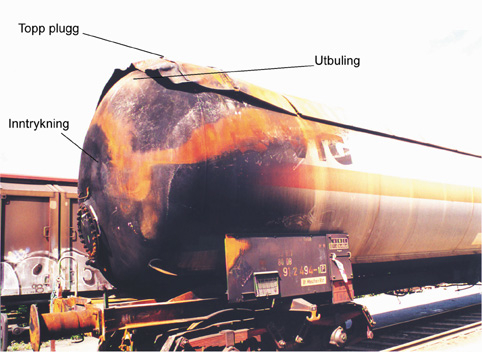

Etter ulykken kunne det konstateres at tankene hadde tålt den belastningen de ble utsatt for under brannen uten å revne. Den forreste tanken hadde imidlertid en utbuling relativt høyt oppe på den endebunnen som hadde vært brannbelastet, se fig. 6.4. Dette kunne være en indikasjon på at materialet i tanken hadde vært utsatt for belastninger meget nær tålegrensen.

Kommisjonen besluttet derfor å gjennomføre en materialteknisk undersøkelse av tankene for å avdekke hvor store belastninger materialene i tankene hadde vært utsatt for. Kommisjonen inngikk avtale med DnV om slik undersøkelse 20. juni 2000. Rapporten, DnVs materialtekniske rapport, er inntatt som vedlegg 6.

Det fremgår av Kommisjonens mandat til DnV at Kommisjonen blant annet ønsket svar på følgende spørsmål:

Hvor mye svakere hadde materialet i tankene blitt som følge av brannen?

Var skadene og konsekvensene av disse som det kunne forventes?

Hvor nær var tankmaterialet brudd under brannen?

DnV gjennomførte oppdraget både i form av feltundersøkelse av tankene på Alnabru og laboratorieundersøkelser og testing av materialprøver fra tankene i eget laboratorium. DnV leverte sin rapport 24. juli. Rapporten hadde følgende konklusjoner:

Boltenes strekkfasthet, som oppgitt i spesifikasjonen for boltenes materiale, stemmer ikke overens med strekkfastheten spesifisert av VTG-Lehnkering AG. De testede materialegenskapene er som forventet for denne type materialer, og ingen feil eller defekter med betydning for de observerte skadene på bolter og muttere er blitt avdekket. Heller ingen defekter eller mangler i materialet til disse komponentene, som kan ha forårsaket lekkasjen, har blitt avdekket i de undersøkte prøvene.

Betydelige skader, som brannskader, brudd, sprekker eller store deformasjoner, har ikke blitt observert på pakningen til mannhullet. Ingen indikasjoner på at pakningen er skyld i lekkasjen er funnet.

Prøver av materialet i pluggene på taket til de to vognene, se fig. 6.4, viser at materialet i disse pluggene har forskjellig mikrostruktur. Dette betyr at pluggene mest sannsynlig har vært levert i forskjellige varmebehandlingstilstander.

Avriving av bolter, se fig. 6.3, to ved hvert mannhull, regnes, etter ekskludering av andre årsaker, som den mest sannsynlige forklaringen til lekkasjen ved mannhullet på vogn 1. At boltene har blitt revet av som følge av kollisjonen er som forventet for utenpåliggende bolter med en utsatt plassering. Lekkasje som følge av avrevne bolter anses som rimelig.

Testing og undersøkelse av tankmaterialet, viser at dette ikke har blitt betydelig svekket av å bli oppvarmet og avkjølt igjen. Den maksimale permanente svekkelsen av strekkfastheten er på ca. 4 %. Likevel regnes det som sannsynlig at materialets styrke var betydelig redusert mens det var oppvarmet under brannen.

Tankmaterialet har ikke vært varmere enn 700 °C under brannen.

Den observerte utbulingen på tanken til vogn nr. 1 er mest sannsynlig et resultat av plastisk deformasjon som følge av høy temperatur og høyt trykk under brannen. Utbulingen indikerer derfor at tankmaterialet har vært overbelastet med hensyn til plastisk deformasjon. Testresultater fra lignende materialer viser at både flytegrense og strekkfasthet avtar betydelig ved opphøyde temperaturer samtidig som forskjellen mellom disse størrelsene blir liten. De nevnte testresultatene indikerer derfor at tankmaterialet var nær bruddbelastning under brannen.

Høy lokal temperatur har vært en konsekvens av brannen. Denne høye temperaturen har gitt redusert materialstyrke og økt gasstrykk i tanken. Når kombinasjonen av disse to faktorene blir kritisk, er plastisk deformasjon etterfulgt av et eventuelt brudd forventet. Hvorvidt en slik kombinasjon nås, avhenger av forholdet mellom oppvarming og avkjøling av tankmaterialet.

Figur 6.4 Bakre del av gasstanken på vogn 1 etter brannen. Inntrykkingen over mannhullet og utbulingen på tankens øvre del er angitt. Videre pekes på toppluggens plassering

Kilde: DnV

De resultater som kom frem i forbindelse med de materialtekniske undersøkelsene har dannet grunnlag for Kommisjonens vurdering av hvor nær man var den virkelig store katastrofen på Lillestrøm. Dette beskrives i kap. 9.2 og 9.3.

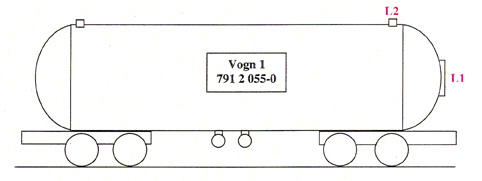

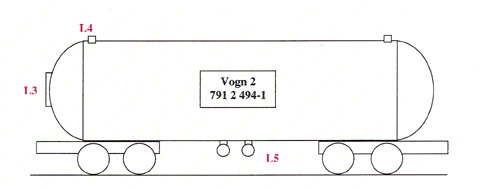

De foretatte undersøkelser av tankene og lekkasjeraten har igjen dannet grunnlaget for beregninger foretatt av ComputIT. Blant annet ble Kjelforeningen Norsk Energi bedt om å finne antall lekkasjepunkter og bestemme lekkasjeraten for begge tankene. Påvisning av lekkasjepunktene ble blant annet gjennomført ved IR-fotografering av Termek AS på oppdrag fra Kjelforeningen Norsk Energi. Det ble påvist fem lekkasjepunkter på de to tankene, se fig. 6.5 og 6.6. Begge tanker hadde lekkasje mellom mannlokk og mannhullsflens og ved innfesting for toppluggen. I tillegg ble det påvist lekkasje i bunnventilen til forreste tank.

Kommisjonen er av den oppfatning at det ikke var lekkasje fra bunnventilen mens brannen pågikk. Alle observasjoner som ble gjort på stedet tyder også på det. Grunnen til at det ble målt lekkasje i bunnventilen i ettertid skyldes etter Kommisjonens oppfatning at det under lekkasjetestene ikke var tilsvarende trykk i tankene som da de inneholdt propan. ComputITs beregninger er behandlet i kap. 9.2 og 9.3.

Figur 6.5 Lekkasjepunkter på vogn 1

Kilde: Kjelforeningen

Figur 6.6 Lekkasjepunkter på vogn 2

Kilde: Kjelforeningen

6.5 Oppsummering

I forbindelse med kollisjonen kom boltene til mannlokkene på de to tankene i inngrep med hverandre. Dette skyldtes at de to tankvognenes mannlokk stod mot hverandre, og at disse stikker ut fra tanken. To bolter på hver tank ble skadet og det oppstod lekkasje av propan mellom flensen og mannlokket på begge tankene. Gassen ble antent og tankene ble utsatt for langvarig varmebelastning fra brannen som vedvarte i flere dager.

Tanken som gikk nærmest lokomotivet hadde etter brannen en utbuling. Dette var mest sannsynlig et resultat av plastisk deformasjon som følge av høy temperatur og høyt trykk under brannen. Dette indikerer at tankmaterialet var nær bruddbelastning under brannen og at man var derfor var svært nær en stor katastrofe. På hvilket tidspunkt denne utbulingen kan ha oppstått diskuteres nærmere under kap. 9.3.

Lekkasjen som i løpet av brannen oppstod ved pluggene på tankenes topp var av liten betydning for den belastningen tankene ble utsatt for, men skapte usikkerhet og dramatikk i forbindelse med redningsaksjonen fordi man ikke var kjent med at det fantes slike plugger. Dermed antok man at det kunne være en begynnende sprekkdannelse i tanken da man oppdaget at det brant rundt pluggene natten mellom torsdag og fredag, jf. pkt. 3.7.7. Lekkasjen i pluggen antas å ha oppstått som følge av langvarig varmebelastning.